特殊效果颜料的创新与应用

很多现代效果颜料一直是无机颜料领域的佼佼者,而新颜料的开发也为它们带来了挑战。这一点尤其适用于特殊效果颜料(透明效果颜料、珠光颜料和干涉颜料),也在一定程度上适用于金属效果颜料。特别是使用特殊效果颜料,可以在应用中实现独特的光泽和颜色效果,例如闪光色和彩虹色,重要的是片状颜料颗粒的取向平行于基材或表面并且在其应用系统中彼此平行,这是在涂料、印刷油墨、塑料或化妆品配方中实现所需光学效果的唯一方法。

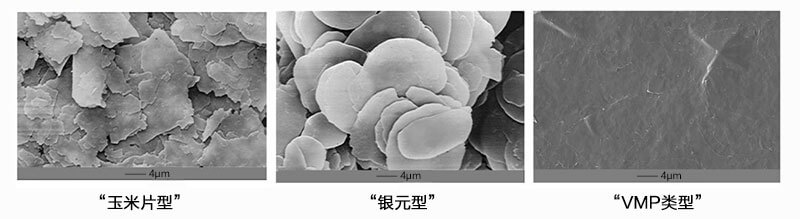

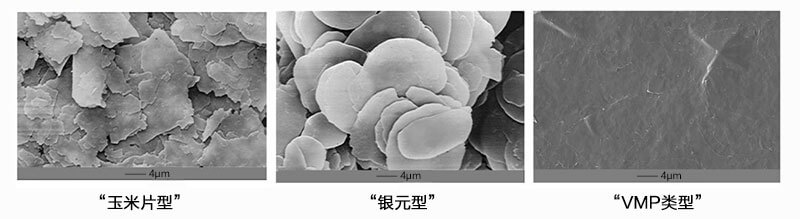

典型的金属效果颜料由直径达100µm、厚度小于1µm的薄金属片组成。 适合用于这种颜料的金属有铝和铜,还有锌/铜合金。金属效果颜料的原材料是锭状的相应金属,这些通常被熔化,然后以液体形式喷射,然后在矿物油、油酸和硬脂酸存在下,将所得金属砂粒在球磨机中机械成型为薄片。 出于安全原因,干磨是不行的,因为在研磨过程中产生的新金属表面具有极强的反应性,就技术重要性最高的铝颜料而言,如今按照其起源时间的顺序区分了以下三种类型:“玉米片型”、“银元型”和“VMP 型”( 真空金属化颜料)。玉米片型和银元型是通过上述工艺生产的,而VMP型是近年来才开发的,是通过真空蒸发金属铝并将蒸气沉积到聚合物箔上来生产的。 冷却后,箔片上形成的薄铝层被分离并研磨成颜料颗粒。 这样得到的颜料颗粒非常细。 它们的厚度通常远低于50nm。

下图显示了三种铝颜料的电子显微照片,当颜料表面更光滑并且边缘和表面处存在更少的散射中心时,要实现的金属光泽效果更强。 因此,从光学角度来看,银元型尤其是VMP型代表了传统玉米片型的进一步发展。

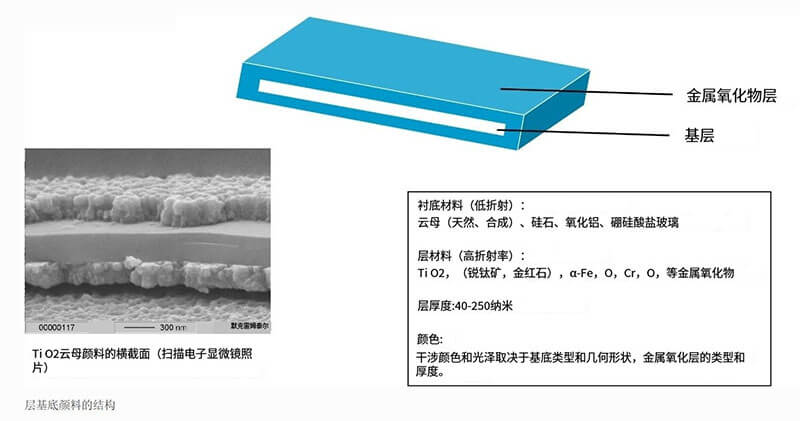

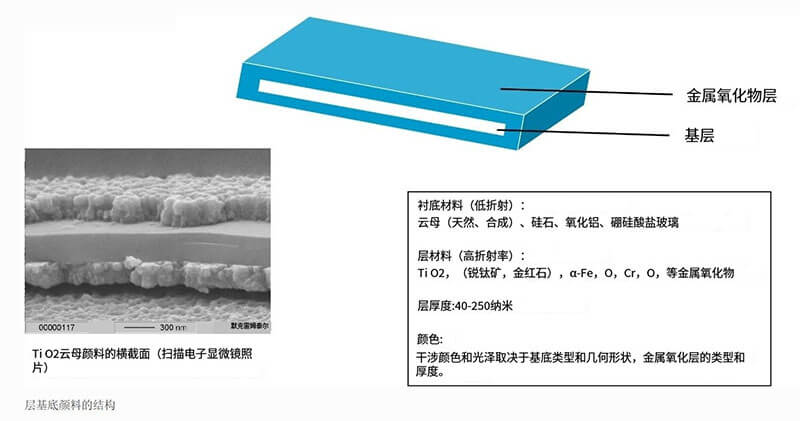

典型的特殊效果颜料是基于层-基底原理,由天然或合成云母、二氧化硅、氧化铝或玻璃组成的薄片承担了基底的功能,所有这些基底材料的光学折射率都很低。其尺寸与金属效果颜料的尺寸相当。二氧化钛、α-氧化铁(III)和其他光学折射率高的金属氧化物会在基底平板上形成薄层。金属氧化物层的厚度大多在40-250纳米之间。在与光的相互作用中,反射、折射和干涉对这些颜料起着最为重要的作用。根据涂层材料的不同,吸收也会发挥作用,例如在存在氧化铁层的情况下。光泽和色彩效果取决于基底和涂层的选择,也可以在基底平板上沉积多层涂层。在这种情况下,通常会考虑高折射率层和低折射率层的交替排列。干涉色是由界面上反射的入射光波长叠加产生的,由此产生的色彩效果取决于一个金属氧化物层或多个金属氧化物层(如果使用多个金属氧化物层)的厚度。

下图显示了层基底颜料的典型结构。以二氧化钛-云母颜料的横截面为例(扫描电子显微镜照片)。

层-基底原理最早用于以天然云母薄片为基底的效果颜料。迄今为止,涂有二氧化钛TiO2或氧化铁α-Fe2O3的云母薄片是这类颜料中最重要的一种。此类颜料的生产始于天然云母的研磨,研磨过程中产生的片晶被分类以产生多种颗粒部分。由于颜料颗粒的大小和形状来自于所使用的云母颗粒,因此这些颗粒在决定下一步生产过程中所生产颜料颗粒的光学特性方面起着决定性的作用。下一步,将一部分云母颗粒悬浮在水中,在高温和规定的pH值条件下,在搅拌下将钛盐溶液(TiOCl2、TiOSO4)或铁盐溶液(FeSO4、FeCl3)滴入悬浮液中,在这些条件下,会形成二氧化钛水合物或氧化铁水合物核,如果反应进行得当,这些核会沉积在云母薄片上,在反应过程中,氧化物水合物层会在云母板上生长,其厚度可根据加入的钛盐或铁盐溶液的量来确定和调整,沉淀反应完成后,接下来的步骤是过滤、洗涤、干燥和煅烧(700-950 °C),只有经过热处理后,云母板表面的氧化物水合物才会形成二氧化钛或氧化铁(III),这同时实现了高折射率,而高折射率对颜料表面的光反射非常重要。

此外,颜料层在煅烧后会牢固地附着在基底表面,就二氧化钛而言,锐钛矿改性总是在热处理后形成,要获得金红石色层,首先要在云母平板上沉积二氧化锡薄层,二氧化锡和二氧化钛(金红石型)之间的结构关系使煅烧过程中形成的二氧化钛在金红石型改性层中结晶,与钛白粉颜料一样,金属氧化物云母颜料也会使用表面涂层,以提高稳定性并改善与应用介质的相容性。

特殊效果颜料的最新发展包括基于板状二氧化硅的颜料(绒毛色彩效果,即与观察角度密切相关)、氧化铝颜料(极度闪亮的色彩效果,尤其是在涂料中,如汽车涂料)和硼硅酸盐玻璃颜料(特别强烈和纯净的干涉色)。多年来,合成云母制成的平板也可用作基底,针对每种基底材料都开发了特殊的生产工艺,其技术范围包括从网状涂层(二氧化硅)到熔盐晶体生长(氧化铝、合成云母),再到将玻璃熔体中的液态玻璃液滴喷洒到光滑的基底上。

新开发的技术还包括在铝板上沉积氧化铁层的各种效果颜料,这类颜料既有金属效果颜料的高遮盖力,又有氧化铁的吸收和干涉现象所产生的强烈的红色、橙色和金色。

具有防腐颜料和磁性颜料等功能特性的无机颜料早已问世。然而,在这一领域仍需要开发改良产品和全新产品,这包括防腐蚀、导电、红外反射、紫外线吸收或激光打标等功能,在所有功能性应用中,颜料和应用介质必须充分匹配,才能使表面(如漆膜)达到所需的性能。

一些较新的功能性颜料是基于特殊效果颜料的层-基底原理制成的。这一原理也可用于导电、红外反射和激光标记颜料。下表列出了此类颜料的组成和应用。

| 颜料成分 | 特性 | 应用 |

(锡,锑)O2/云母 | 导电性 | 防静电地板、静电喷涂 |

(四氧化三铁)Fe3O4/云母 | 磁性 | 磁性表面 |

(二氧化钛)TiO2/云母 | 太阳热反射 | 温室、透明顶灯 |

| (二氧化钛)TiO2/云母,(锡,锑)O2/云母 | 聚合物激光打标 | 塑料激光打标 |

一种基于涂有导电 (Sn,Sb)O2层的云母片的导电颜料,其导电性足以用于防静电地板和静电喷漆,与导电炭黑颜料相比,云母颜料的优势在于其浅灰色,这为用户提供了更多的色彩选择。

基于层-基底原理的某些红外反射颜料在各种应用领域正引起越来越多的关注,主要集中在太阳热辐射范围(近红外,750-1400纳米)。具有适当厚度二氧化钛层的云母颜料能从其表面反射大部分太阳热辐射,同时还能透过人眼可见光的主要部分,这些光对植物的光合作用非常重要(光合有效辐射 (PAR),400-750 纳米)。因此,这种嵌入聚合物中的颜料不仅可用于温室和农用薄膜,还可用于透明屋顶元件和建筑物外部,目的是在保持可见光透射的同时,避免太阳光影响下的温度升高。

基于层-基底原理的功能性颜料也适用于聚合物的激光打标,由二氧化钛(TiO2)或(锡、锑)二氧化钛(Sn,Sb)沉积在云母板上的层尤其适用于这一目的。当聚焦激光束照射到聚合物中的颜料颗粒时,由于颗粒对激光的吸收,会产生非常强烈的局部加热,这一过程会导致吸收颗粒区域内的聚合物碳化,从而形成深灰到黑色的颜色。即使聚合物中含有0.1%的少量颜料,也足以产生高对比度的标记,不同波长的激光可用于聚合物的激光打标: CO2 激光器(10600 纳米)、Nd:YAG 激光器(532 或 1064 纳米)和准分子激光器(193-351 纳米)。在聚合物上形成的标记非常耐用、耐磨。激光标记聚合物的典型应用是标记电气设备、电子元件、医疗设备、汽车部件以及各种产品的可追溯代码和序列号。

下图显示了在含有激光可标记颜料的塑料部件上进行黑白标记的示例。浅色激光标记也是可行的,这里使用的颜料在与激光束作用时会导致部分蒸发的聚合物局部发泡。